O monitoramento da condição melhora a confiabilidade dos sistemas de energia elétrica

Elas lidam com infraestruturas antigas, o que aumenta o risco de quedas de tensão — o que causa semiapagões — ou falhas de sistema — o que resulta em apagões. A manutenção não planejada desses sistemas é cara e faz com que muitas empresas busquem maneiras de detectar falhas iminentes antes que elas aconteçam. Por meio do monitoramento contínuo das condições, as concessionárias de energia elétrica podem identificar problemas com antecedência e programar a manutenção adequadamente, melhorando a confiabilidade do sistema e reduzindo os custos.

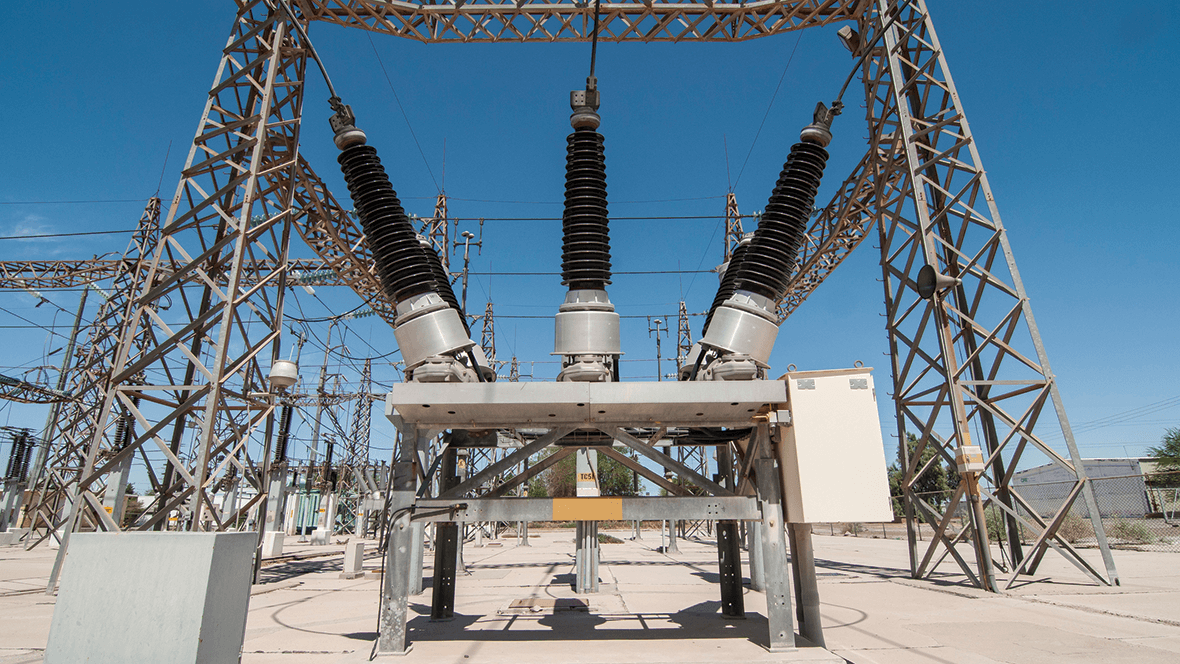

O uso de uma câmera de imagem térmica fixa para monitorar equipamentos críticos em subestações e em toda a rede elétrica pode ajudar as equipes de manutenção a responder aos problemas logo no começo, quando eles são mais fáceis de corrigir. Por exemplo: vazamentos de fluido de transformadores ou ruptura de isolamentos internos provocam superaquecimentos que podem levar a uma sequência de falhas, mas muitas concessionárias não contam com sistemas automatizados de detecção térmica que revelem esses problemas.’ Isso pode resultar em falhas gerais de energia e afetar empresas, fábricas, obras públicas e sistemas de controle de tráfego. Obviamente, a concessionária de energia elétrica envolvida pode perder enormes valores em receitas e incorrer em custos gigantescos para recolocar seus sistemas novamente em operação.

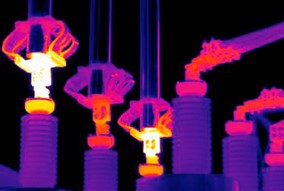

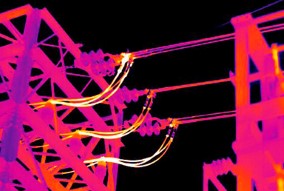

Equipamentos de alta tensão tendem a aquecer antes de falhar; o monitoramento contínuo da condição com uma câmera de imagem térmica fixa pode ajudar as concessionárias de energia elétrica a detectar falhas iminentes antes que elas aconteçam.

Alguns exemplos de componentes da subestação que aquecem antes das falhas:

- Transformadores de energia (níveis de óleo e operação da bomba)

- Dispositivos de troca de derivação de carga (níveis de óleo, outros problemas internos)

- Para-raios (degradação de discos de óxido metálico)

- Disjuntores (vazamento de óleo ou SF6)

- Desconectores mecânicos (conexões ruins, contaminação)

- Armários de controle (desgaste de ventoinhas, bombas e outros componentes)

Detecção de aumentos de temperatura nesses componentes com câmeras termográficas permite operações de manutenção preventiva antes que ocorra uma interrupção não planejada devido a uma falha total.

Embora a maioria das concessionárias de energia elétrica já use câmeras de imagem térmica portáteis para inspecionar regularmente equipamentos de subestação, muitas estão agora instalando sistemas de câmeras térmicas fixas para fornecer monitoramento 24 horas por dia, 7 dias por semana. Câmeras inteligentes projetadas com computação de ponta para alarmes e análises, como a câmera FLIR A70 com sensor inteligente avançado, oferecem uma solução simplificada.

Esses sistemas empregam tecnologia de detecção e medição, métodos de controle e comunicações digitais avançados. Eles podem prever, detectar e notificar rapidamente as equipes de manutenção sobre quaisquer problemas iminentes, reduzindo a chance de falhas do sistema, apagões e perda de produtividade.

Apenas um exemplo: uma grande concessionária na Europa descobriu uma haste de bucha quente em um transformador de subestação e a reparou a um custo de apenas USD 1.400. Um problema semelhante ocorrido antes de a empresa instituir seu programa de imagens termográficas resultou em uma falha catastrófica que custou mais de USD 2,7 milhões.

Clique para saber mais sobre as câmeras FLIR A50/A70 fixas com sensor inteligente ou entre em contato com um especialista da FLIR para obter mais informações.