Entendendo a confiabilidade do sistema criogênico

Faça o download da versão em PDF

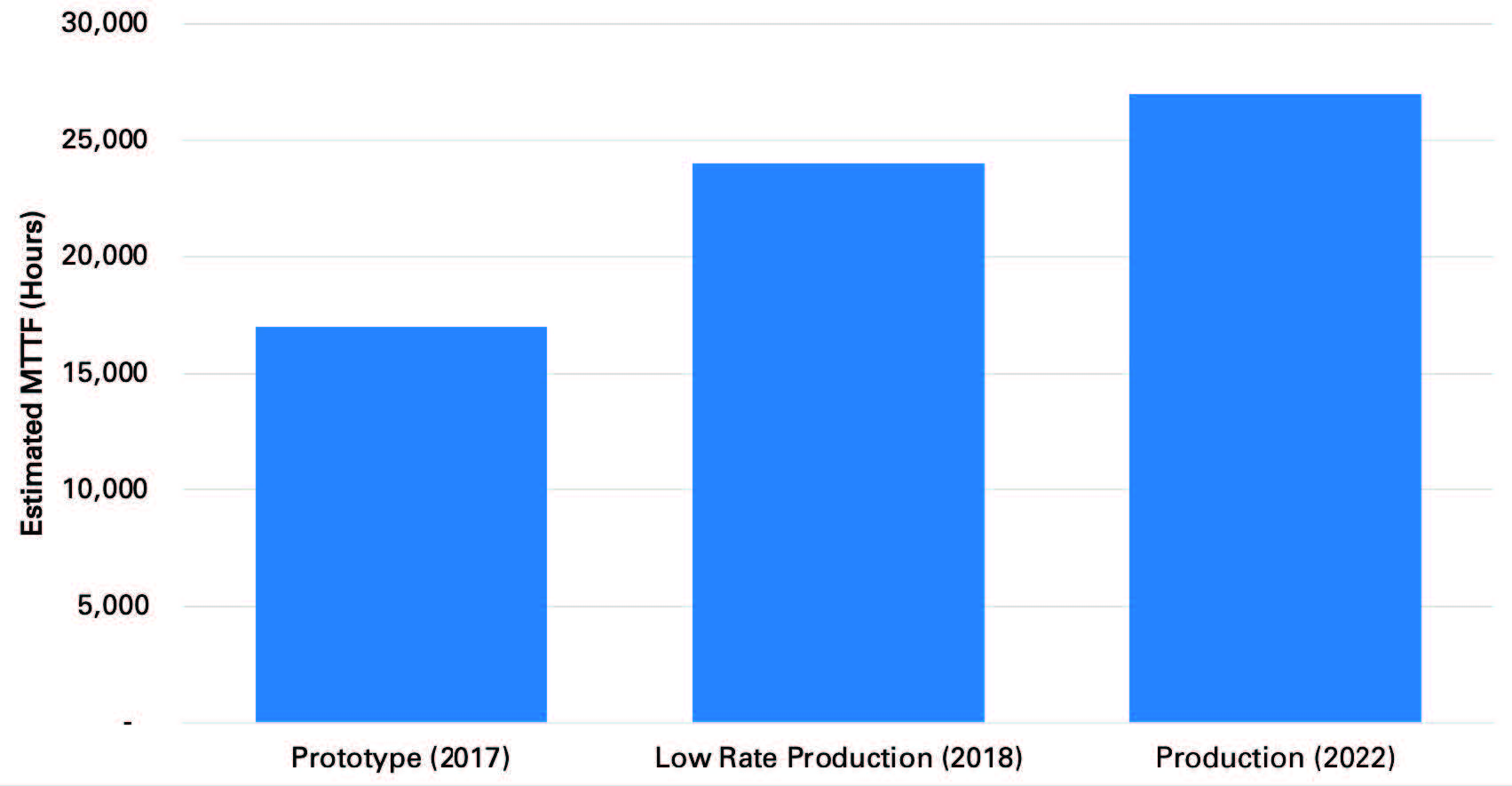

A Teledyne FLIR entende a criticidade da prontidão da missão do nosso usuário e a importância da longa operação do sistema infravermelho que não exige manutenção. Os módulos de câmera refrigerada de infravermelho de comprimento de onda médio (Mid Wavelength Infrared, MWIR) devem ser projetados, testados e fabricados para atender a requisitos rigorosos de ambiente e confiabilidade. Isso inclui faixas de temperatura de uso militar e altos níveis de choque e vibração. Reconhecendo que a confiabilidade e a vida útil operacional são normalmente determinadas pela operação e vida útil do resfriador criogênico, a Teledyne FLIR desenvolveu, testou e fabrica um resfriador criogênico linear robusto e de longa vida útil, para construir módulos de câmera MWIR com tamanho, peso e potência (Size, Weight and Power, SWaP) otimizados, e com vida útil operacional líder de mercado. Com base nos testes de vida útil e na análise de Weibull, o tempo médio estimado até a falha (Mean Time to Failure, MTTF) do resfriador criogênico Teledyne FLIR FL-100 aumentou de aproximadamente 17.000 horas, na introdução do protótipo, para aproximadamente 27.000 horas para unidades de produção atuais, com uma vida útil pretendida superior a 30.000 horas.

Este artigo descreve os tipos e a história dos resfriadores criogênicos, explica vários mal-entendidos comuns sobre sua confiabilidade e abrange o que a Teledyne FLIR está fazendo para melhorar a vida útil dos resfriadores criogênicos.

Introdução ao sistema e módulo de câmera infravermelha

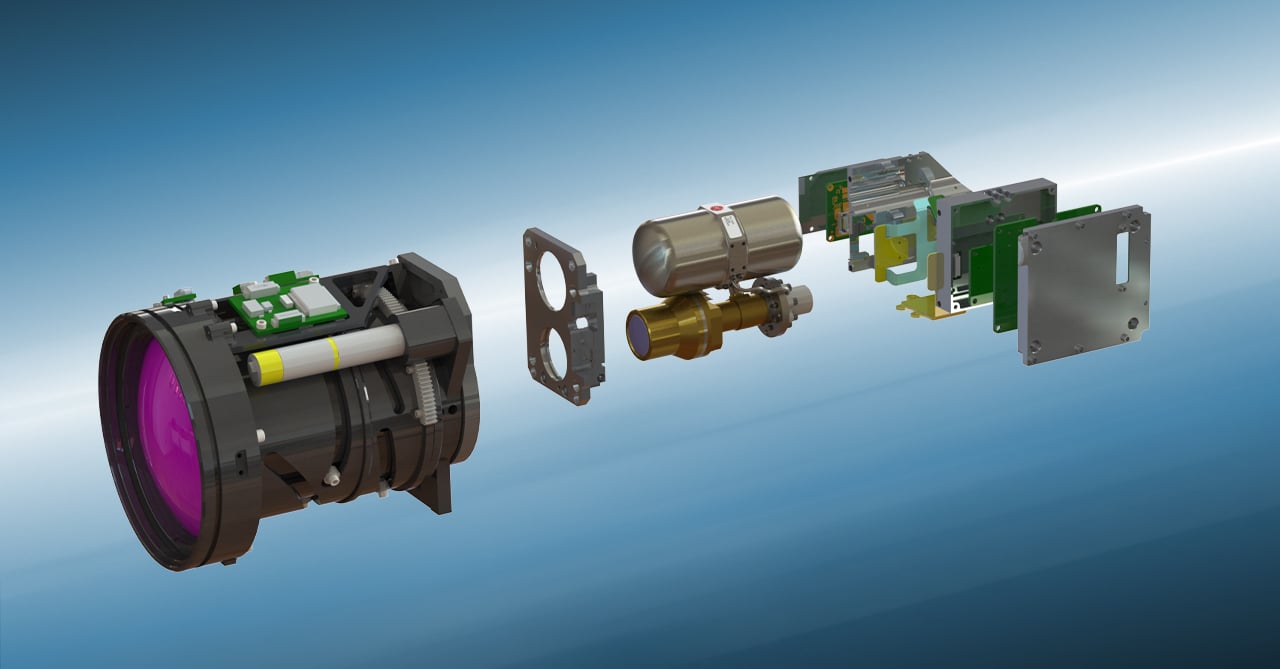

A Teledyne FLIR projeta e fabrica muitos sistemas de imagem em infravermelho. O portfólio de produtos Neutrino® inclui módulos de câmera MWIR de alto desempenho e vários modelos da Neutrino IS Series que integram o módulo de câmera MWIR a um conjunto de lente de zoom contínuo (Continuous Zoom, CZ). Estes módulos ou sistemas de câmera MWIR com resfriador criogênico têm diversas configurações de modelo, cada uma incorporando componentes semelhantes, mas com as pequenas variações em tamanho, peso e potência para otimizar o desempenho. Os seguintes componentes e funções estão incluídos nos sistemas e módulos de câmera MWIR.

- Matriz de Plano Focal (Focal Plane Array, FPA): O FPA é composto por um detector hibridizado em um circuito integrado de leitura (Read Out Integrated Circuit, ROIC). O detector converte fótons MWIR em uma corrente elétrica. O ROIC lê a corrente e proporciona uma tensão analógica ou sinal digital, proporcional ao número de fótons no detector. Atualmente, o InSb e a maioria dos detectores HgCdTe operam melhor em temperaturas criogênicas (por exemplo, 77K). Essas baixas temperaturas exigem capacidade de resfriamento significativa, o que se traduz em maior tamanho, peso e potência do resfriador. Os detectores de barreira infravermelha MWIR a quente (por exemplo, T2SL) são considerados de alta temperatura de operação (High Operating Temperature, HOT) a aproximadamente 120K e, portanto, exigem menor capacidade de resfriamento. Essas temperaturas mais altas significam implicam em menores tamanho, peso e energia necessários ao resfriador, e também em menor tempo para gerar a imagem e maior vida útil do resfriador.

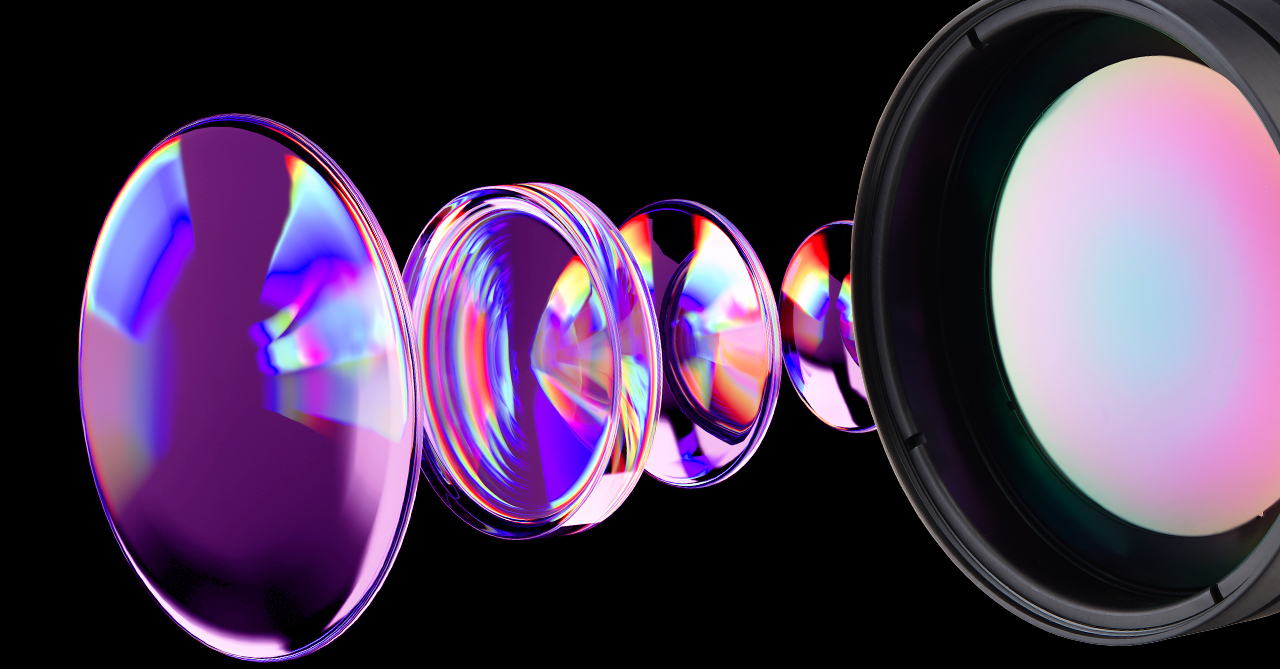

- Dewar: O Dewar é um pacote de vácuo que contém o FPA, coldshield (define o f/número e impede a luz difusa) e o filtro frio (determina os comprimentos de onda dos fótons no detector). Os sinais elétricos entre o ROIC e os componentes eletrônicos da câmera são fornecidos através de passagens hermeticamente vedadas. F/números mais rápidos aumentam o desempenho, mas também aumentam o tamanho da óptica.

- Resfriador criogênico: Resfriadores criogênicos mecânicos fornecem resfriamento de duração prolongada para FPAs infravermelhos. Os projetos modernos se integram diretamente ao Dewar como parte de um conjunto resfriador integrado Dewar (Integrated Dewar Cooler Assembly, IDCA). Eles também são integrados e controlados pelos componentes eletrônicos da câmera, geralmente através de um módulo eletrônico dedicado ao controle do resfriador.

- Eletrônica da câmera: Os componentes eletrônicos da câmera podem incluir múltiplos conjuntos de placa de circuito impresso (Printed Circuit Board Assembly, PCBAs) para realizar a seguinte funcionalidade.

A eletrônica de interface do sensor inclui potência, relógios e lógica de temporização para o FPA e, se necessário, digitalização das saídas do FPA

Os componentes eletrônicos da interface do usuário incluem o processamento de sinal para filtragem de ruído, aprimoramento da imagem, lógica operacional e funções da câmera, incluindo o comando abrangente, a interface de controle e padrões de saída de vídeo para a interface do usuário.

Os componentes eletrônicos do controlador do resfriador comandam a operação do resfriador para resfriamento e mantêm a temperatura FPA/Dewar escolhida, otimizando a potência e a qualidade da imagem.

Os componentes eletrônicos do controlador óptico comandam o conjunto de lentes optomecânicas, mantém foco continuamente atermalizado sobre zoom e suportam a interface do usuário. - Óptica contínua (CZ): Uma óptica CZ pode ser integrada para fornecer a solução de imagem final. O conjunto de lentes optomecânicas CZ inclui o conjunto óptico, gabinete mecânico, motores de foco e zoom, e sensores de temperatura.

O passado e o presente dos resfriadores criogênicos

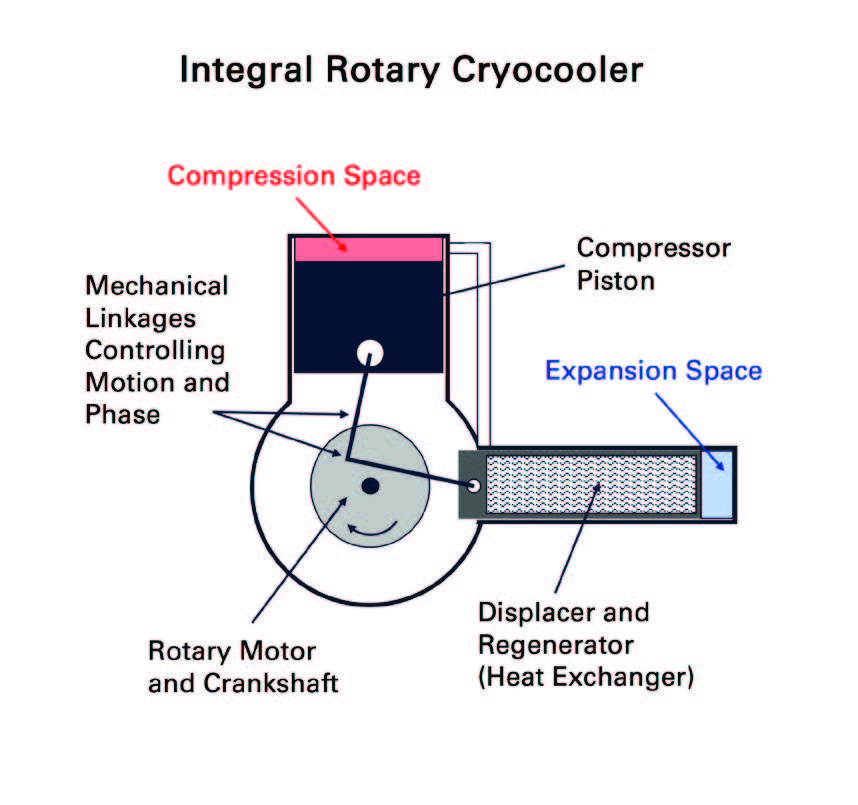

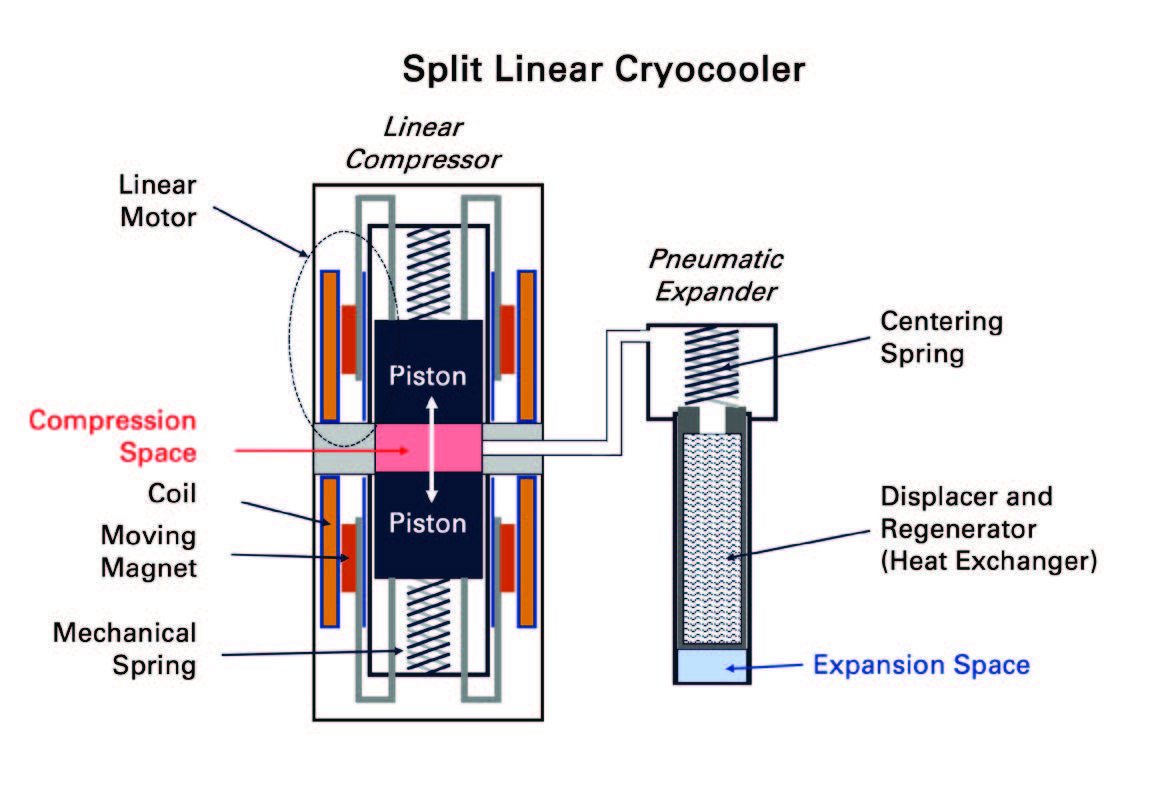

Os resfriadores criogênicos Stirling para aplicações táticas são quase sempre do tipo rotativo ou linear. Os resfriadores rotativos usam um virabrequim conectado ao pistão móvel e deslocador. Essa disposição permite o controle preciso do ângulo de fase relativa desses componentes, mas introduz forças laterais com as articulações do virabrequim, que podem afetar a vida útil e a confiabilidade. Em contraste, os resfriadores lineares são acionados por atuadores do tipo bobina de voz, com forças laterais mínimas, e dependem de acionamento e ajuste pneumáticos para controlar a fase do deslocador em relação ao compressor.

Os resfriadores rotativos foram o tipo mais comum dos primeiros sensores de resfriamento. Devido ao seu mecanismo preciso de controle de fase mecânico e ao fato de que a fase não varia com a frequência (RPM), os resfriadores rotativos eram historicamente mais eficientes e se resfriavam mais rápido do que os resfriadores lineares. A desvantagem tradicional desses resfriadores é a vida útil, devido ao aumento do desgaste da vedação causado pelas forças laterais geradas pelas articulações mecânicas do virabrequim. No entanto, projetos modernos melhoraram muito a confiabilidade, com alguns fabricantes afirmando vida útil de 15.000 a 30.000 horas. Outra desvantagem dos resfriadores rotativos é exportar a vibração de seus mecanismos de manivela desequilibrados, o que pode causar trepidação em sistemas sensíveis e, por sua vez, precisar de tamanho maior do SWaP, reduzindo a confiabilidade se a estabilização for necessária. A geração de ruído acústico também é um problema em muitos resfriadores rotativos.

Figura 1. Gráficos esquemáticos dos resfriadores criogênicos rotativos e lineares

Os resfriadores criogênicos lineares tornaram-se o tipo mais comum nos sistemas mais novos, devido à sua vida útil significativamente mais longa e menor vibração exportada. O mecanismo do resfriador criogênico linear normalmente é ligeiramente maior para uma determinada capacidade de resfriamento, com tempos de resfriamento ligeiramente mais longos. Como eles são ajustados para operar próximo à ressonância, os resfriadores lineares estão limitados a uma única frequência operacional. Sua potência de entrada pode ser modulada pela amplitude dos pistões do compressor, mas a incapacidade de aumentar a frequência durante o resfriamento resulta em tempos de resfriamento mais longos do que o que pode ser alcançado usando resfriadores rotativos. Para os resfriadores lineares modernos, espera-se uma vida útil de 20.000 a 30.000 horas.

O resfriador de tubo de pulso é um tipo especial de resfriador Stirling linear, no qual o deslocador Stirling móvel na base fria é substituído por um expansor sem peças móveis. Uma coluna de gás substitui o deslocador físico Stirling. Este “pistão a gás” é emparelhado com um regenerador estacionário e um mecanismo de mudança de fase, para controlar o fluxo de massa em relação à pressão oscilatória. Este mecanismo de controle de fase é mais sensível às condições operacionais do que o ajuste pneumático do resfriador Stirling linear padrão, reduzindo a eficiência em pontos operacionais distantes do ponto de projeto. O tempo de resfriamento é especialmente afetado, sendo em geral significativamente mais longo do que outros resfriadores de capacidades semelhantes. A separação do regenerador do tubo de pulso, que se torna o deslocador de fato, exige uma plataforma fria maior. Os tubos de pulso também são propensos à sensibilidade de orientação, particularmente em ambientes de G elevado. Essas desvantagens impediram que os resfriadores por tubo de pulso fossem usados na maioria das aplicações táticas, apesar de sua vantagem na vida útil. Emparelhados com um compressor com rolamentos de curvatura sem contato, os resfriadores de tubo de pulso podem alcançar vida útil superior a 100.000 horas.

Fundamentos e preconceitos contra a confiabilidade do resfriador criogênico

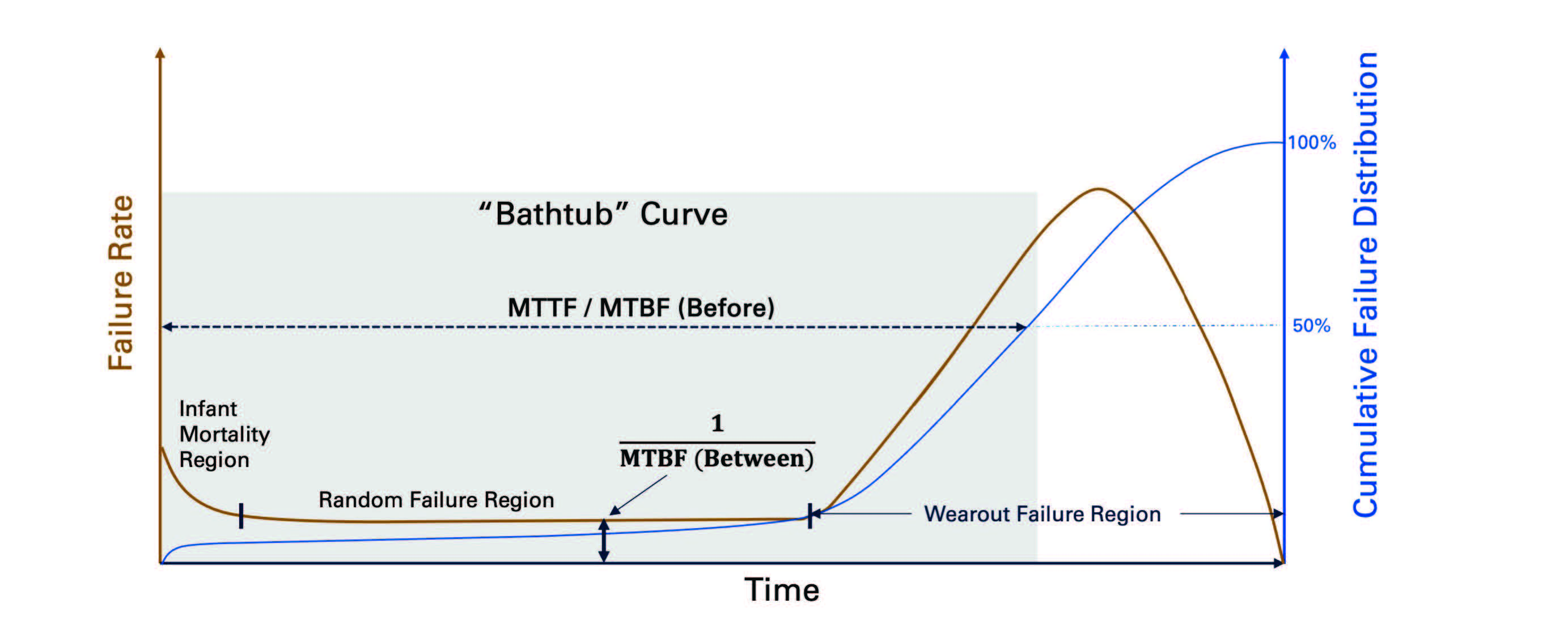

Figura 2. Relação entre MTBF, MTTF, taxa de falha e distribuição de falha cumulativa

A confiabilidade dos módulos de câmera resfriados e dos resfriadores criogênicos é frequentemente relatada em tempo médio entre falhas (Mean Time Between Failures, MTBF) ou em tempo médio entre falhas (Mean Time to Failure, MTTF). Embora os termos pareçam semelhantes, há várias distinções importantes. Em geral, o MTBF é aplicado a sistemas reparáveis, enquanto o MTTF é usado para sistemas que não podem ser reparados. Mais importante ainda, as duas métricas são definidas de forma diferente e não se comparam diretamente entre si. Para adicionar mais ambiguidade, às vezes o MTTF é chamado de tempo médio antes da falha e abreviado como MTBF (Mean Time Before Failure). Essas métricas são exibidas com a taxa de falha típica e curvas de distribuição de falha cumulativa na Figura 2.

A métrica MTBF (entre) pressupõe uma taxa constante de falhas para um componente, que é uma boa suposição para componentes não sujeitos a desgaste mecânico (como componentes eletrônicos). É equivalente ao inverso da taxa de falha aleatória do componente e é frequentemente definida como (n° de horas operacionais) / (n° de falhas) para uma população de interesse. O MTBF era frequentemente usado para resfriadores criogênicos e câmeras IR resfriadas, particularmente quando os resfriadores criogênicos desgastavam rapidamente e eram frequentemente substituídos. Para resfriadores criogênicos mais modernos, a taxa de falha antes do desgaste é geralmente muito baixa e o MTBF é, portanto, muito alto. Por não considerar o desgaste mecânico do resfriador criogênico, concentrando-se apenas na taxa aleatória de falha antes do desgaste, o MTBF calculado de um resfriador criogênico muitas vezes excederá significativamente seu MTTF ou vida útil esperada.

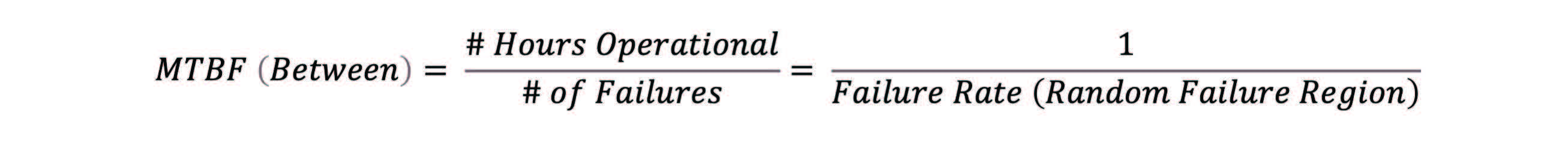

Atualmente, as estimativas de vida útil do resfriador criogênico são mais frequentemente apresentadas em termos de MTTF e calculadas usando estatísticas de Weibull. A distribuição de Weibull mais usada tem dois parâmetros, um parâmetro de forma indicando o desgaste no sistema e um parâmetro de vida útil, representando o ponto em que 63% da população terá falhado. A distribuição de Weibull de dois parâmetros, representando a taxa de falha vs. tempo, é exibida abaixo.

O MTTF, definido como o tempo em que 50% das unidades na população terão falhado, pode ser calculado a partir de uma amostra de unidades, usando software de análise estatística. Essa metodologia agora é usada pela maioria dos fabricantes de resfriadores criogênicos, mas muitos relatam o parâmetro de vida útil de sua distribuição (63% de falha) em vez do MTTF verdadeiro (50% de falha). Como esse método contabiliza o desgaste dos resfriadores mecânicos, fornece uma estimativa melhor de sua vida útil real. A Teledyne FLIR estima a vida útil de nossos resfriadores criogênicos ao ajustar nossos dados de teste de vida a uma distribuição de Weibull e calculando o ponto de MTTF (falha de 50%) da população.

Embora os dados MTTF dos resfriadores criogênicos sejam úteis para estabelecer a confiabilidade do sistema infravermelho com resfriamento criogênico, há uma advertência importante para os módulos e sistemas de câmera IV da Teledyne FLIR. Os resfriadores criogênicos são projetados como um componente substituível de fábrica no sistema. Um resfriador criogênico desgastado pode ser facilmente substituído em nossa fábrica, o que significa que o sistema IV deve ser visto como passível de manutenção várias vezes se necessário e, assim, proporcionar uma vida operacional prolongada.

Melhorias na confiabilidade do resfriador criogênico na Teledyne FLIR

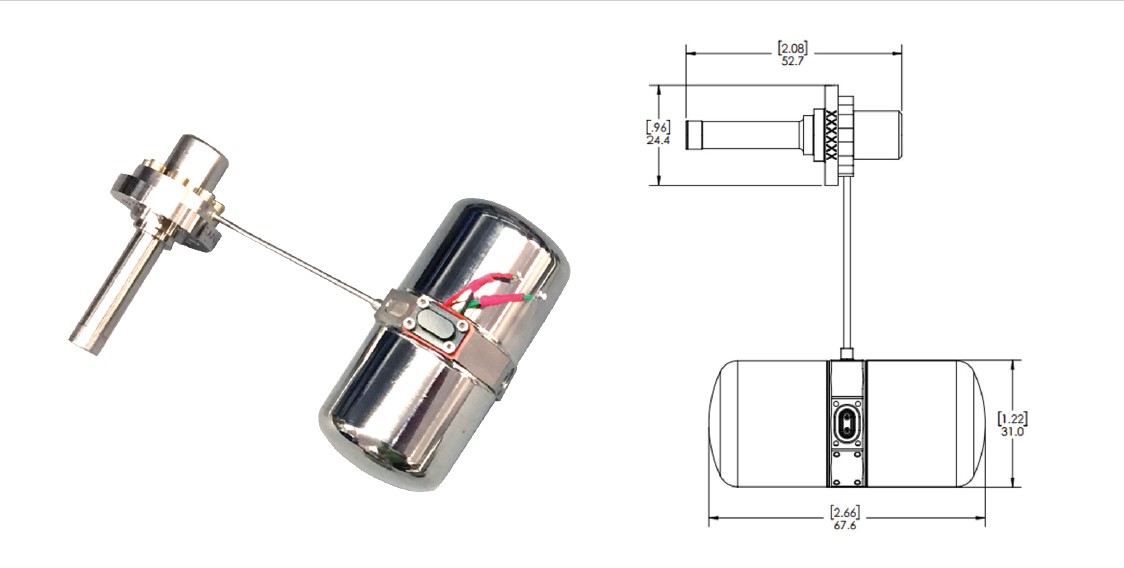

A prontidão operacional e a longa operação sem necessidade de manutenção são essenciais para missões do sistema IV. A Teledyne FLIR desenvolveu um resfriador criogênico linear robusto e de longa duração como parte dos módulos de câmera MWIR refrigerados por Neutrino® otimizados para SWaP. O resfriador criogênico linear FL-100, exibido na Figura 3, não apenas possui o melhor desempenho da categoria, mas também tem uma vida útil estimada de 27.000 horas (MTTF) com base em testes de vida útil e na distribuição de Weibull.

O design do FL-100 passou por esforços de melhoria contínua desde sua introdução em

2018. Foram feitas várias melhorias na redução da fricção e da tolerância, resultando em maior vida útil e capacidade de resfriamento. As inovações de processo, voltadas principalmente à qualidade das vedações de fricção e ao alinhamento dos componentes móveis, também contribuíram significativamente para melhorar a vida útil. O impacto dessas melhorias na confiabilidade do FL-100 foi quantificado pelo programa de teste de confiabilidade de resfriador criogênico da Teledyne FLIR. Melhorias adicionais estão na validação, visando um MTTF de mais de 30.000 horas.

Figura 3: Resfriador criogênico Teledyne FLIR FL-100

A Teledyne FLIR realiza testes contínuos de confiabilidade do resfriador criogênico, com a finalidade dupla de verificar e melhorar a confiabilidade. O teste é composto de testes padrão do setor, conforme o perfil de teste de vida útil do conjunto avançado Dewar padrão do exército dos EUA (Standard Advanced Dewar Assembly, SADA) e teste de vida útil acelerado (Accelerated Lifetime Testing, ALT) incorporando várias tensões de aceleração. Os dados coletados permitem a tradução dos resultados de testes acelerados em vida útil equivalente ao SADA. A instalação de teste FL-100 tem capacidade para 26 resfriadores, com 8 dedicados ao perfil SADA e 18 submetidos a ALT. Novas unidades são adicionadas à medida que as estações de teste se tornam disponíveis, permitindo a verificação do desempenho da produção atual, avaliação do processo e melhorias de projeto. Com base neste programa de teste da vida útil e na análise de Weibull, o tempo médio estimado até a falha (Mean Time to Failure, MTTF) do resfriador criogênico FL-100 aumentou de aproximadamente 17.000 horas, na introdução do protótipo, para aproximadamente 27.000 horas para unidades de produção atuais.

Figura 4: Evolução do Teledyne FLIR FL-100 MTTF com base em testes de confiabilidade e análise de Weibull

Resumo do Teledyne FLIR FL-100

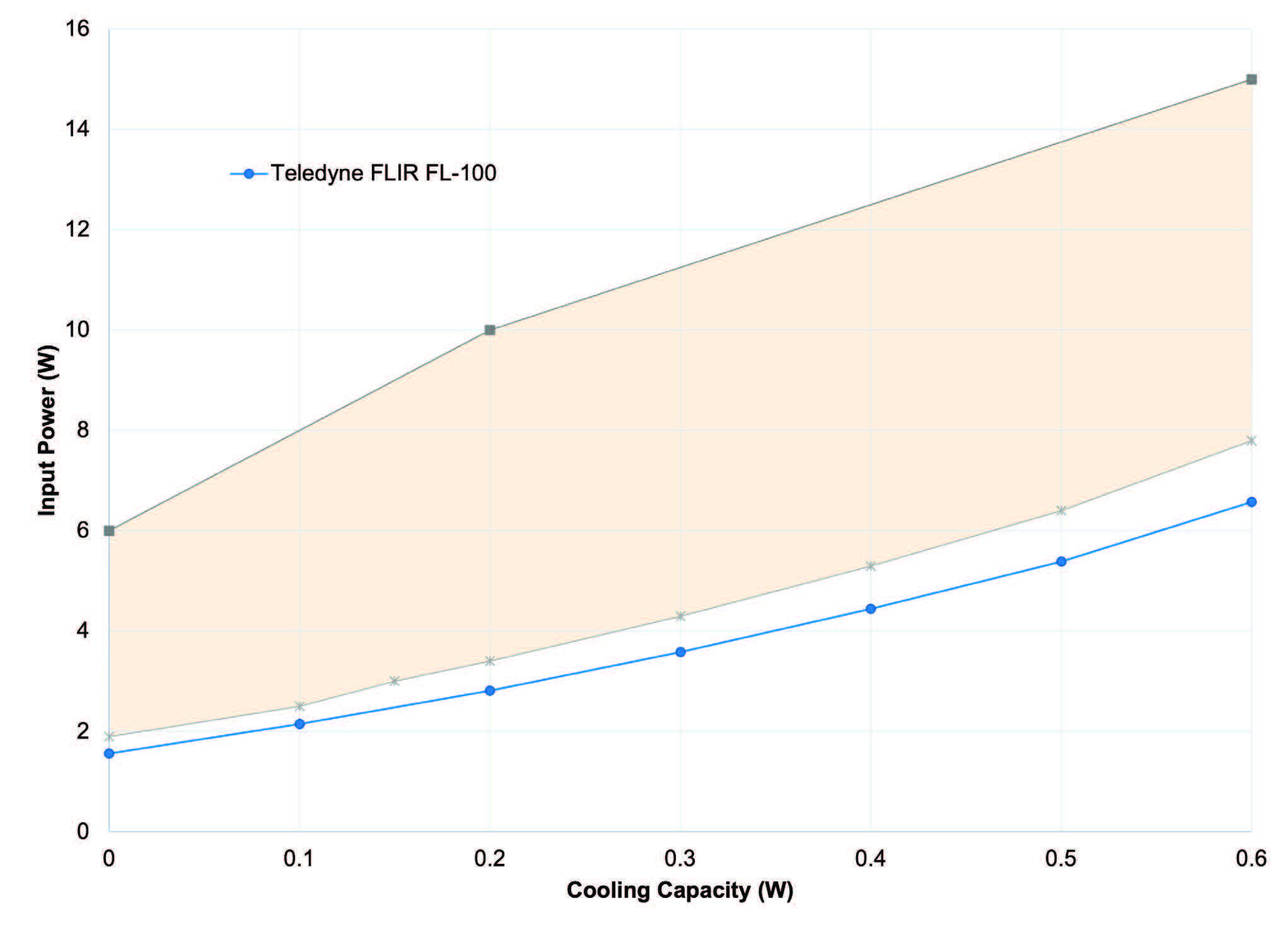

A confiabilidade do resfriador criogênico em diversos ambientes é frequentemente dimensionada pelos requisitos de energia de entrada para uma determinada aplicação. Dessa forma, os tempos de vida estimados em um ambiente padrão (por exemplo, perfil SADA) podem ser traduzidos para um caso de uso do cliente via normalização por Watt-horas. Por esse motivo, um resfriador criogênico mais eficiente geralmente tem vida útil mais longa, particularmente em aplicações de estresse.

Além da confiabilidade líder da categoria, o FL-100 foi projetado para fornecer capacidade de refrigeração eficiente para a entrada de energia. A Figura 5 compara as curvas de desempenho de resfriamento do FL-100 com cinco resfriadores lineares atualmente disponíveis, de vários fornecedores, com dados usados de fontes públicas, incluindo folhas de dados e artigos publicados. O FL-100 oferece melhoria de pelo menos 20% e uma melhoria de até 2x na potência de entrada para a capacidade de resfriamento, em comparação com resfriadores lineares semelhantes.

Figura 5: Capacidade de resfriamento da potência de entrada do resfriador FL-100 em comparação com os micro resfriadores típicos

Os resfriadores criogênicos lineares tornaram-se o tipo mais comum nos sistemas mais novos, devido à sua vida útil significativamente mais longa e menor vibração exportada. Para os resfriadores lineares modernos, espera-se uma vida útil de 20.000 a 30.000 horas. O resfriador criogênico linear Teledyne FLIR FL-100 tem um MTTF aproximado de 27.000 horas e, com a melhoria contínua do produto, pretende ultrapassar o MTTF de 30.000 horas. Ele é integrado aos módulos de câmera MWIR resfriados Neutrino LC de resolução, com resolução de 640 x 512, e Neutrino SX8, com resolução de 1280 x 1024, otimizados para SWaP e recentemente lançados, além do Neutrino IS series de módulos de câmera MWIR VGA e SXGA, com vários conjuntos de lentes CZ. Como um componente confiável e substituível, o FL-100 amplia a vida útil do portfólio Neutrino.

Saiba mais em www.flir.com/neutrino.