Janelas de inspeção de manutenção em transformadores

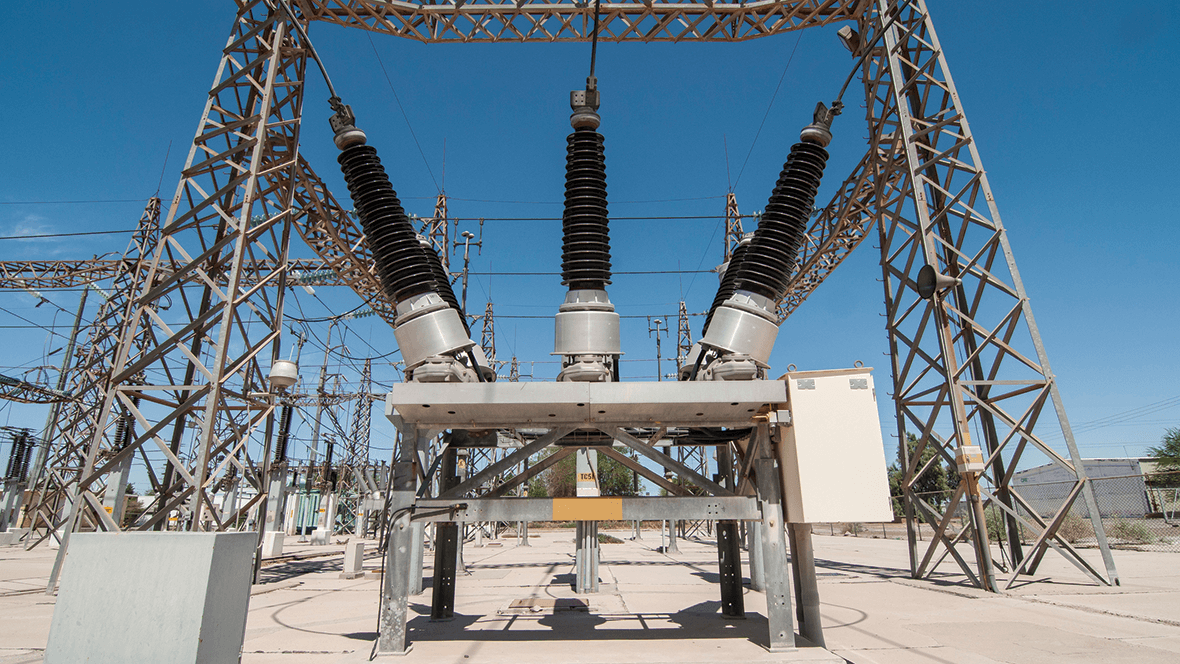

Todos sabem que Thomas Alva Edison inventou a lâmpada; mas quem inventou o transformador, aquela que talvez seja a mais importante máquina elétrica já criada? O modelo ZBD de transformador de corrente alternada foi inventado em 1885 na Ganz Works, no Império Austro-Húngaro, por três engenheiros húngaros: Károly Zipernowsky, Ottó Bláthy e Miksa Déri (ZBD são as iniciais dos seus sobrenomes). Atualmente, os transformadores estão em todos os lugares, fornecendo diferentes tensões para nossas casas e empresas. Quando um transformador falha em um ambiente comercial ou industrial, essa falha pode atrapalhar parte significativa das operações das instalações.

Quando ajudamos clientes através de uma Avaliação de Criticidade dos seus ativos de infraestrutura, os transformadores principais com potência nominal de 500 KVA e superior normalmente apresentam valores muito altos nas tabelas de Número de Prioridade de Risco. Com um alto custo de substituição, longos tempos de espera (normalmente de 12 semanas ou mais) altos custos de troca rápida e com muitos modos de falha que não podem ser reparados no local, os transformadores podem diminuir a confiabilidade do seu sistema de distribuição de energia elétrica. Apesar de um sistema de distribuição de energia elétrica que foi projetado para redundância, tais como as configurações disjuntor principal-disjuntor de interligação-disjuntor principal com cada transformador com uma carga 50% menor do que a capacidade nominal, poder aliviar o impacto de uma falha, esse não é o único fator a ser considerado. Grandes quantidades de energia liberada por flash de arco elétrico estão presentes, o que faz com que alguns modos de falha sejam potencialmente perigosos para a equipe de manutenção. Além disso, muitos transformadores são a óleo, fazendo com que inflamabilidade e impactos ambientais se tornem considerações adicionais. É muito melhor propor maneiras de detectar problemas e evitar falhas desde o início. Uma falha no transformador pode facilmente resultar em dezenas de milhares de dólares em custos de reparo e inatividade.

Felizmente, existem muitos tipos de tecnologias de Manutenção Baseada nas Condições (CBM) que podem ser utilizadas para tentar captar os primeiros sinais de aviso de uma falha iminente nos transformadores. A inspeção com infravermelho pode detectar conexões soltas, crimpagem mal feita e fugas de corrente no cabo devido à ciclagem térmica. O ultrassom com contato (ultrassom transmitido pela estrutura) pode detectar enrolamentos soltos e outros problemas mecânicos. O ultrassom aerotransportado consegue detectar arco elétrico, tracking e efeito de coroa, todos eles emitindo sinais de alta frequência no espectro de ultrassom acima de 20 kHz. As câmeras ultravioleta (UV) podem ser usadas para confirmar a localização exata de um efeito corona. A inspeção visual pode detectar contaminantes em suspensão no ar, ingresso de água e de parasitas. Muitos eletricistas foram “surpreendidos” por uma cobra, aranha ou roedor atraídos pelo interior quente e seco das caixas de terminais dos transformadores.

Em transformadores a óleo, uma análise periódica do óleo pode detectar degradação do papel, degradação do óleo, vazamentos e acidez excessiva (falha no isolamento). A análise de gás dissolvido do óleo pode ainda detectar sinais de falhas térmicas e atividades de descarga parcial no interior da câmara do transformador. Por último, a detecção de Tensão Transiente à Terra (TEV), que é uma outra forma de descarga parcial, pode encontrar falhas ocultas no interior dos componentes de isolamento de um transformador.

A maioria dessas técnicas de CBM exige que o equipamento esteja energizado e operando sob condições normais de carga para que sejam fornecidos dados quantitativos úteis. Naturalmente, isso levanta algumas questões de segurança que devem ser consideradas especialmente sob o escrutínio das novas diretrizes incluídas na edição de 2018 da NFPA 70E. Se qualquer uma dessas tarefas de inspeção exigir a abertura de portas ou tampas do transformador, haverá um risco elevado de flash de arco elétrico ou eletrocussão da equipe de manutenção envolvida na operação. Além de serem qualificados, os trabalhadores devem usar um nível adequado de Equipamento de Proteção Individual (EPI) de acordo com a energia incidente de flash de arco elétrico disponível. Esse risco de flash de arco elétrico pode ser significativo no transformador e ser um impeditivo para a realização das tarefas de inspeção e de coleta de dados. Além disso, o conceito de Hierarquia de Controle de Risco incluído na NFPA 70E estipula que outras alternativas para abrir o painel de comando sejam implantadas, sempre que possível e viável, incluindo a “Substituição” de tarefas perigosas por tarefas não perigosas.

Felizmente, existem soluções práticas para quase todos esses tipos de inspeção que “substituem” métodos mais seguros de coleta de dados através de uma abordagem voltada para a segurança integrada na concepção e do uso de Dispositivos de Segurança de Manutenção Elétrica (EMSD).

Soluções de Inspeções de Manutenção, como as disponíveis na FLIR, podem ser instaladas em praticamente qualquer transformador e permitir aos usuários realizar inspeções visuais, com infravermelho e ultravioletas através de um único dispositivo. Janelas retangulares grandes do tipo IRW-XPx permitem o uso de uma única unidade para as conexões BT e outra para as conexões AT em um transformador. Quando a tampa desses tipos de janelas é manipulada, o equipamento permanece fechado e protegido e o técnico não viola o limite de aproximação restrita. Portanto, de acordo com a NFPA 70E Tabela 130.5 (C), eles não precisam usar nenhum EPI especial, já que não existe maior probabilidade de ocorrência de flash de arco elétrico.

Os orifícios para amostragem de óleo também podem ser colocados fora do compartimento de cabos do transformador e vários fornecedores oferecem kits de modernização que permitem uma amostragem segura e fornecem um manômetro externo opcional e inserto de nitrogênio para aliviar o vácuo. Naturalmente, o ultrassom com contato e a detecção de PD (TEV) são realizados na parte externa do equipamento quando este está fechado e, dessa forma, nenhum Dispositivo de Segurança de Manutenção Elétrica (EMSD) é necessário, normalmente, para esse tipo de inspeção.

A frequência ideal das diferentes técnicas de inspeção é baseada na criticidade dos elementos em questão. Seguindo uma abordagem de Análise dos Modos de Falha e seus Efeitos (FMEA) com uma equipe multifuncional, cada instalação deve tentar classificar seus ativos baseando-se no custo de substituição, tempo de espera, custo médio de reparo, Tempo Médio para Reparo (MTTR), possíveis impactos na segurança decorrentes de falhas, possíveis impactos ambientais decorrentes de falhas e custo de inatividade do ativo. Os ativos são então classificados como Críticos para a operação das instalações, Importantes para a operação das instalações ou como Ativos auxiliares com impacto limitado nas instalações baseado em um sistema de pontos previamente acordado.

A Tabela 1 fornece as recomendações normais para frequência de inspeção para diferentes tecnologias de CBM baseadas na criticidade dos elementos do transformador. É fundamental que os dados sejam coletados e que uma análise de tendências seja feita ao longo do tempo. Para muitos desses parâmetros medidos, uma base de referência pode ser definida como operação “normal” logo após o transformador entrar em operação.

É fundamental que os dados sejam coletados e que uma análise de tendências seja feita ao longo do tempo. Para muitos desses parâmetros medidos, uma base de referência pode ser definida como operação “normal” logo após o transformador entrar em operação.

As avaliações da integridade do elemento só podem ser realizadas através da coleta de dados em intervalos regulares e da comparação de tendências a longo prazo. Novamente, os principais parâmetros que são coletados para cada tipo de inspeção são os seguintes:

Infravermelho

- temperatura em conexões isoladas

- temperatura em conexões crimpadas

- temperatura em conexões soldadas

- verificação da temperatura do tanque de óleo (em busca de pontos quentes e frios que indiquem possíveis problemas)

- Diferencial de temperatura do comutador sob carga em relação ao tanque principal

Visual

- entrada de poeira, entrada de água e entrada de parasitas

- manchas d’água de água parada em um período anterior

- corrosão

- sinais visuais de descarga parcial (se detectados por outras técnicas de CBM)

- operação da ventoinha

- vazamento de óleo

- buchas soldadas

Ultrassom aerotransportado

- valores em decibéis em pontos de teste predeterminados

- análise de forma de onda (análise de tempo e domínio da frequência) para determinar a natureza do PD

Ultrassom transmitido pela estrutura

- valores em decibéis em pontos de teste definidos

- análise de forma de onda para determinação do tipo de falha

TEV (Descarga Parcial)

- valores em decibéis em pontos de teste predeterminados

- Diagramas de descarga parcial resolvida por fase (análise comparativa para tendências)

Amostragem de óleo

- pressão do óleo (leitura do medidor)

- temperatura do óleo (leitura do medidor)

- qualidade do óleo (acidez, teor de umidade, propriedades dielétricas) níveis de gás dissolvido (ppm) incluindo gases atmosféricos, óxidos de carbono, hidrocarbonetos e hidrogênio

Resumindo, o uso de EMSD, como Janelas de Inspeção de Manutenção, e de orifícios para Amostragem de Óleo externos em transformadores pode eliminar o perigo de tarefas de coleta de dados de CBM e a necessidade de trabalhar em painéis de comando abertos e energizados. Com esses riscos eliminados, a inspeção torna-se possível com um único técnico sem a necessidade de usar EPI devido a um flash de arco elétrico inconveniente, o que significa que a coleta de dados também pode ser realizada de forma muito mais eficiente. Com uma maior frequência de inspeção, os possíveis problemas que provocam falhas inesperadas nos transformadores podem ser detectados antecipadamente e uma intervenção preventiva pode ser implementada. Isso não apenas garante a conformidade com as diretrizes da NFPA 70E, mas também faz sentido do ponto de vista financeiro monitorar e proteger os elementos mais importantes do transformador. A experiência mostra que a proteção do transformador apenas com fusíveis não é adequada para evitar incêndios caso ocorra um curto-circuito. O essencial é prevenir as possíveis causas de um curto-circuito detectando os primeiros sinais de aviso por meio de técnicas de CBM.