Controle de Qualidade Total de Resistores com a Câmera Termográfica FLIR

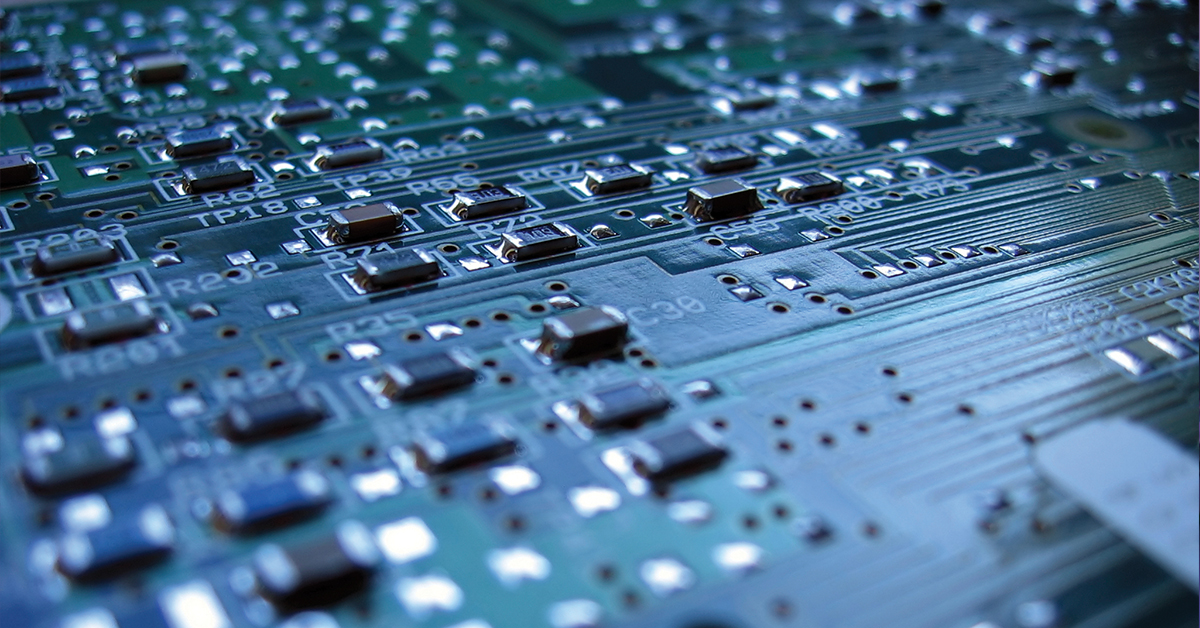

Reduzir as taxas de falha de componentes eletrônicos é essencial para as empresas que desejam fornecer o produto perfeito a seus clientes. A única forma de garantir isso é verificar cada componente específico para que o controle de qualidade seja total. Essa exigência foi adotada pela Isabellenhütte – fabricante de ligas de resistência para termopares, ligas para cabos de extensão e componentes passivos usados no setor automotivo – usando um sistema de câmeras termográficas da FLIR Systems.

Localizada em Dillenburg, próximo a Frankfurt, Alemanha. Os produtos da Isabellenhütte são usados pelo setor automotivo em sistemas de injeção de combustível e outras unidades de controle eletrônico. A empresa tem uma reputação internacional merecida devido à alta qualidade dos seus produtos. Para atingir e manter os altos padrões de qualidade exigidos por seus clientes em todo o mundo, a empresa investe pesado em controle de qualidade e pesquisa e desenvolvimento.

Redução das taxas de falha por meio do controle total

Mas, apesar desses investimentos, os clientes ainda estavam reportando taxas de falha de até 5 p.p.m. De acordo com os padrões de exatidão da Isabellenhütte, mesmo uma taxa de falha de 10-8 era considerada inaceitável. A empresa decidiu, portanto, implementar o controle total de todos os componentes. Pontos fracos nos componentes podem ocorrer durante o processo de fabricação, e eles podem, no futuro, resultar em dispositivos eletrônicos incorporados defeituosos. O resultado é que os sistemas eletrônicos finais não atingirão a durabilidade para a qual foram projetados, causando possíveis problemas de qualidade para o fornecedor do dispositivo e para a empresa automotiva.

A solução que a Isabellenhütte adotou foi instalar um sistema de câmeras termográficas da FLIR Systems. Ele foi usado para inspecionar cada componente produzido. Em um período de menos de 1 segundo, o sistema produz uma imagem de infravermelho que lhe permite verificar o resistor quanto a possíveis defeitos. Eles são mostrados como pontos quentes na imagem, como resultado da temperatura de superfície mais alta de um dispositivo defeituoso.

No processo de controle de qualidade, cada resistor é carregado por um período de tempo bastante curto. Em 20 ms, a câmera termográfica observa o ciclo térmico do componente. Usando o software de visão de máquina IRCheck criado pelo integrador do sistema

Tecnologia de Automação

(www.automationtechnology.de), o computador compara a temperatura máxima detectada com a temperatura de superfície média do resistor. Se a diferença entre os valores máximos e médios ultrapassar um valor predefinido, isso significa que o componente possui um ponto quente. Quando um ponto quente for detectado, um sinal do disparador é automaticamente gerado para remover o componente defeituoso da linha de produção. Todo o processo leva menos de 1 segundo, desde a entrada até a saída da máquina de teste. A imagem térmica com a área defeituosa no componente é armazenada em um banco de dados para fins estatísticos de controle de processos.

Padrões de qualidade ainda mais altos

“A termografia de infravermelho e, em particular, a câmera termográfica da FLIR Systems, provaram-se como modo perfeito para garantir que nossos padrões de qualidade sejam ainda mais altos que antes”, disse o Sr. Eichman, Gerente de Produção da Isabellenhütte. “Agora monitoramos nossa produção 24 horas por dia. Como não precisamos mais de um operador para fazer isso, estamos economizando dinheiro. Nosso investimento inicial na câmera termográfica pagou-se a si próprio em um período de tempo extremamente curto. O mais importante é que agora cada resistor é verificado, possibilitando a entrega de um produto perfeito aos nossos clientes.”

Escusado será dizer que os esforços da Isabellenhütte para oferecer um produto perfeito são altamente apreciados pelos seus exigentes clientes, garantindo que a empresa continue sendo

líder em seu setor.

Princípio de controle de qualidade de infravermelho:

- Cada resistor é carregado eletricamente por um período de tempo extremamente curto

- Um instantâneo de 20 ms é tirado com a câmera termográfica da FLIR Systems

- A diferença entre as temperaturas de superfície máxima e média do componente é comparada em relação a um valor predefinido

- Se um componente defeituoso for detectado, um sinal do disparador é automaticamente gerado para remover o componente da linha de produção

- A imagem térmica correspondente é armazenada em um banco de dados para fins estatísticos de controle de qualidade

Configuração do sistema:

- Câmera termográfica FLIR com uma interface digital de alta velocidade e uma taxa de aquisição de 50 quadros/s

- Lente close-up de 34/80 com um campo de visão horizontal (HFOV) de 34 mm e comprimento focal de 80 mm

- Componentes industriais como cabos blindados, rack de 19" e computador com Windows® NT™

Principais benefícios para o cliente:

- Controle de qualidade totalmente automatizado

- Operação 24 horas sem necessidade de um operador

- Controle de qualidade total de cada componente

- Taxa de falhas futuras do sistema largamente reduzida

FLIR A310

A câmera termográfica usada para essa aplicação é a ThermoVisionTM A320M. Esse modelo foi substituído pela FLIR A310, que oferece um desempenho ainda melhor

A FLIR A310 é uma câmera compacta de montagem fixa que pode ser instalada quase em qualquer lugar. Ela pode medir até mesmo pequenas diferenças de temperatura de 0,05 ºC. A função de análise de medição e as funções de alarme exclusivas fazem da FLIR A310 a ferramenta perfeita para muitas aplicações.