Câmeras Termográficas de Alta Velocidade da FLIR Monitoram a Qualidade do Aço Bruto no Setor Automotivo

As câmeras termográficas da FLIR detectam defeitos no aço com o máximo de precisão.

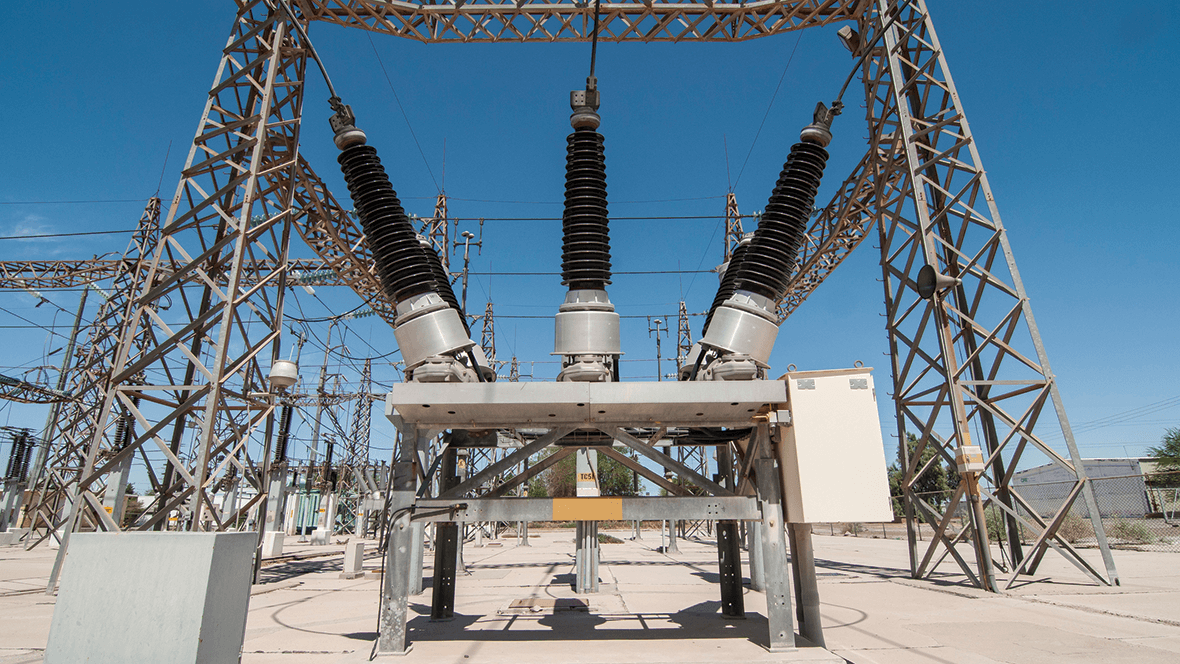

No mundo industrializado de hoje, a demanda por aço, principalmente no setor automotivo, é imensa. Embora existam métodos eficazes para ensaios de materiais fabricados com aço bruto, a exigência por maior eficiência, segurança e qualidade é sempre constante. A fim de melhorar os métodos atuais de ensaios não destrutivos para tarugos de aço, a empresa sul-africana especializada em tecnologia H. Rohloff (Pty) Limited desenvolveu o Billet InspectIR, um sistema automatizado de alta velocidade para a inspeção em linha de tarugos e tubos de aço. O sistema avançado se baseia inteiramente na tecnologia termográfica da FLIR para detectar defeitos na superfície dos tarugos de aço redondos e quadrados.

Fundada em 1946, a H.Rohloff (Pty) Limited se transformou em uma das 100 maiores empresas de tecnologia da África do Sul. A Rohloff™ tem certificação ISO 9001:2008 e é sinônimo de equipamentos, sistemas e soluções de teste e medição de materiais de alta qualidade para uso tecnológico. A Rohloff fornece e faz a manutenção de uma ampla gama de produtos de teste e medição de alta tecnologia voltados para as necessidades de vários setores. A empresa oferece soluções que vão de câmeras termográficas portáteis ou autônomas a grandes projetos maximizados para pessoas físicas, pessoas jurídicas, revendedores e concessionárias.

Requisitos do sistema

A demanda por um sistema de inspeção automatizado veio da própria indústria siderúrgica. “O cliente produtor de aço queria ter algo com o que substituir o sistema de inspeção manual e visual atual”, comentou o Sr. Louie Van der Walt, diretor técnico da H. Rohloff. “O método usado consumia muito tempo e não podia ser rastreado. A nova solução precisava oferecer a capacidade de rastreamento e documentação associada para fins de controle de qualidade.”

Outros requisitos incluíam a agilidade, a segurança, a confidencialidade, a confiabilidade e, preferencialmente, a falta de contato. A capacidade de categorizar rapidamente defeitos em tarugos de acordo com o sentido, o comprimento e a profundidade também era importante.

Por ser uma empresa com anos de experiência em imagens térmicas, H. Rohloff sabia que essa tecnologia era a chave para o sucesso. “Com a moderna tecnologia de infravermelho, provamos que todos esses critérios podem ser atendidos. É fato que a termografia tem seus usos nos processos de fabricação de hoje em dia, já que ela se encaixa completamente no princípio de Ensaios não destrutivos (NDT)”, comenta Louie Van der Walt.

Detecção em alta velocidade

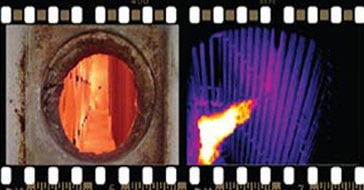

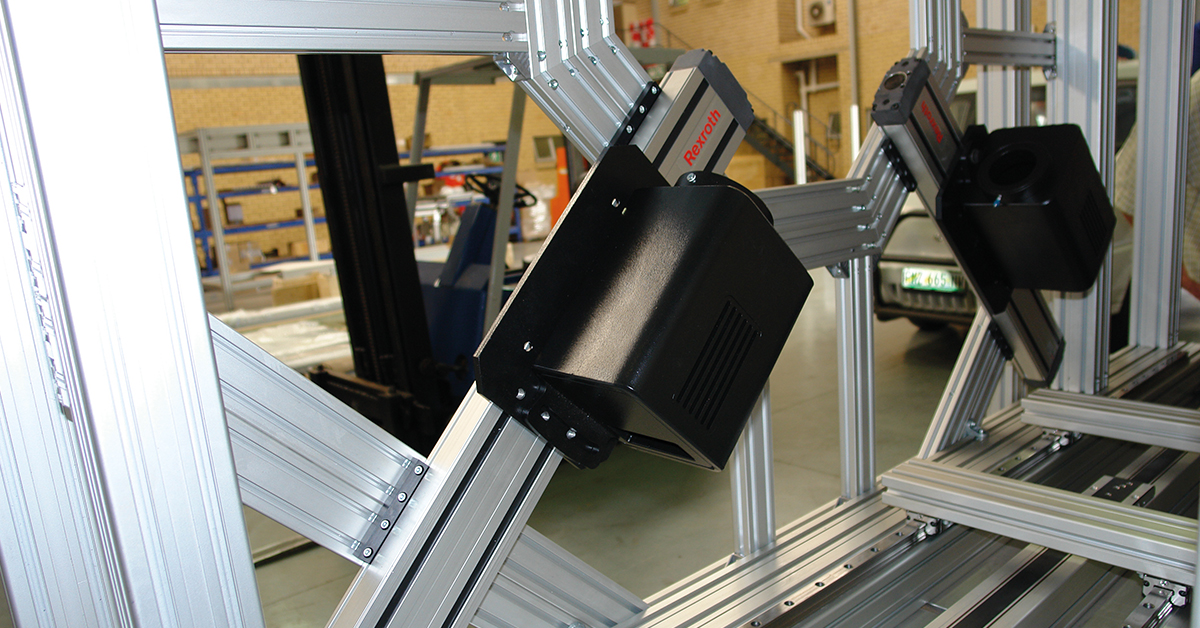

O sistema InspectIR é composto de invólucro para a câmera termográfica, sistema de processamento de sinais, gabinete de controle operacional, aquecedor de indução, bobinas indutoras, sistema de arrefecimento de água, esteira e equipamento de marcação de defeitos. Tarugos, barras ou tubos são carregados nas esteiras e enviados pela caixa da câmera. Dentro da caixa da câmera, uma das três bobinas de indução, de tamanhos diferentes, aquece a superfície do material até, no máximo, 20 °C e os defeitos de ruptura aparecem mais quentes do que o resto da área. Dependendo do uso, três ou quatro câmeras termográficas são colocadas em cada um dos cantos da caixa e capturam os dados gerados pelo tarugo aquecido à taxa de um metro por segundo. Os dados são analisados por um sistema de processamento de sinais sofisticado que usa algoritmos para identificar, quantificar e exibir os defeitos. O software de reconhecimento de defeitos projetado para determinado fim foi desenvolvido junto com várias siderúrgicas. O Billet InspectIR® foi desenvolvido para execução em uma linha de inspeção totalmente automatizada, eliminando o risco de erro humano. Uma estação de marcação usa tinta à base de água para marcar a posição do defeito ou, se for o caso, marcar o material como refugo.

A caixa da câmera tem 5 m de comprimento, 1 m de largura e 3 m de altura. Ela pesa 5 toneladas e fica alojada em uma estrutura de alumínio. Ela pode ajustar sua altura automaticamente com base no tamanho do material inspecionado.

Um princípio importante do sistema InspectIR é que o aumento de temperatura do defeito detectado está relacionado com a profundidade do defeito da superfície. “Essa solução é única; não existe nada igual no mercado”, comenta Van der Walt. “O Billet InspectIR apresenta relatórios rastreáveis e categoriza os defeitos de acordo com o sentido, o comprimento e a profundidade. Isso é particularmente importante do ponto de vista do teste de materiais porque permite que os usuários decidam se vão descartar o item ou trabalhar nele para remover o defeito. Ele também não exige contato, ou seja, não gera o desgaste normal pelo uso e requer o mínimo de manutenção pela falta de peças móveis.”

Cada câmera termográfica da FLIR realiza um total de 76.800 medições de temperatura, sessenta vezes por segundo. Isso significa que 4.608.000 leituras de temperatura são analisadas a cada segundo por meio de quatro processadores de sinal de alto nível. O software InspectIR distingue automaticamente entre variações de temperatura de até 1 °C. Os defeitos são categorizados automaticamente de acordo com a profundidade do defeito, que é diretamente proporcional ao ΔT.

Ganhos de produtividade

“Os ganhos de produtividade que advêm do uso do sistema Billet InspectIR são enormes”, diz Van der Walt. As barras de aço costumavam ser verificadas simplesmente por meio de inspeção visual ou por teste de partículas magnéticas. A inspeção visual é limitada, já que só permite avaliar descontinuidades, que podem ser vistas na superfície do material. Também leva tempo e se limita à acuidade visual e ao conhecimento do operador. O teste de partículas magnéticas (MT) é usado para localizar descontinuidades e defeitos na superfície e ligeiramente abaixo dela em materiais ferromagnéticos. Tais falhas encontradas em uma peça magnetizada farão com que um campo magnético, ou seja, um fluxo, saia da peça. Se as partículas magnéticas forem aplicadas a essa superfície, elas serão mantidas no lugar pelo vazamento do fluxo, dando uma indicação visual. Embora seja um método eficaz, ele também leva tempo. “A inspeção visual costumava demorar dois minutos para cada barra de aço. Com o InspectIR, isso pode ser feito a sessenta segundos por barra”, comenta Van der Walt.

Câmeras termográficas de alta sensibilidade

O sistema Billet InspectIR já foi solicitado por várias produtoras de aço em todo o mundo. “Atualmente, já entregamos um sistema na África do Sul, um na Alemanha e três na China”, diz Van der Walt. O sistema da África do Sul e um dos da China usam quatro unidades de câmera termográfica FLIR SC3000 cada. Os outros dois sistemas da China usam câmeras FLIR A315 e A615.

A FLIR SC-Series oferece câmeras muito flexíveis, com a máxima sensibilidade, precisão, resolução espacial e velocidade. “As câmeras FLIR nos ajudam a oferecer um controle de qualidade estrito, o que é absolutamente necessário porque essas barras são cortadas em seções menores mais adiante no processo e usadas em componentes essenciais de segurança dos automóveis”, diz Van der Walt.

”Apreciamos especialmente a alta sensibilidade e velocidade da câmera, já que o sistema Billet InspectIR precisa monitorar barras de aço bruto com a velocidade de um metro por segundo.”

Além disso, a FLIR A-Series oferece modelos de câmera com alta sensibilidade que contêm função de exibição em janelas em infravermelho com alta velocidade. A FLIR A-Series permite a gravação de imagens térmicas a altas taxas de quadros (por exemplo, 200 Hz no caso da A615).

“Além da alta sensibilidade, as câmeras FLIR também podem ser integradas facilmente a sistemas maiores, como o Billet InspectIR, pois as câmeras têm um design relativamente compacto e leve”, comenta Van der Walt.

Outro recurso muito valioso é o fato de a FLIR oferecer à H. Rohloff as ferramentas adequadas para o controle da câmera. “Sempre que um tamanho de barra diferente é carregado no Billet InspectIR, o foco das câmeras termográficas precisa ser adaptado. Graças ao software dedicado da FLIR, uma posição de foco usada anteriormente pode ser salva na memória e reutilizada quando necessário. Isso também

permite que a inspeção seja realizada mais rapidamente e eficientemente.”

Capacidade avançada de geração de relatórios

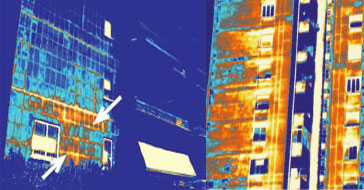

Todas as imagens térmicas são exibidas na tela do teste. Depois que cada tarugo ou barra de aço bruto passa pelo sistema, uma imagem térmica e um relatório da peça testada são gerados. Todos os resultados são armazenados e ficam disponíveis para download ou impressão em qualquer fase. Os dados do defeito, como posição, profundidade, comprimento, sentido e categorização, são armazenados no banco de dados. Um medidor de velocidade a laser é usado para controlar a marcação do defeito de forma precisa